齿轮的激光热处理技术

来源:admin 浏览量: 发布时间:2017-09-05

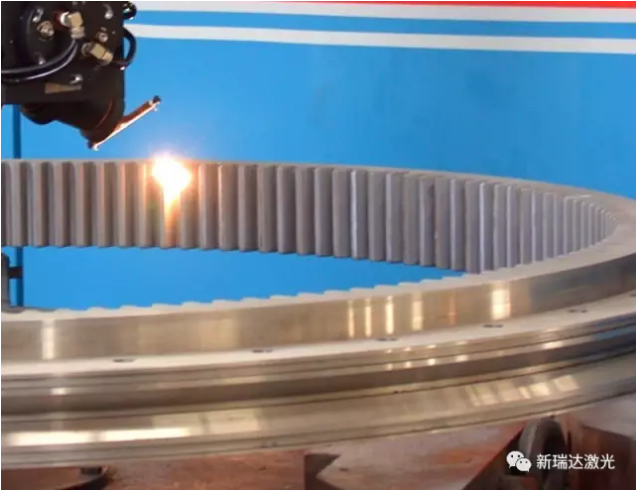

作为一种新型的表面强化技术,齿轮激光热处理克服了传统热处理的缺点,获得了理想的硬度和硬化层分布,耐磨性大幅度提高,使用寿命延长,淬火畸变微小,齿轮精度等级不受影响,齿面不需要研磨,可以代替渗碳、渗氮等表面化学热处理和感应热处理等传统工艺,生产成本低,生产效率高,目前已经广泛应用于船舶、风能发电、冶金、矿山及工程车辆等多种行业各类齿轮的表面硬化处理,尤其适合大型和特种齿轮的热处理,最大直径达3m以上。

1、 激光淬火技术

激光淬火是以高能量密度(103~108W/cm2)的激光束快速照射零件表面,使其硬化层部位瞬间吸收光能立即转化为热能,使激光作用区温度急剧上升达到材料的相变点以上,形成奥氏体,此时零件基体呈冷态,与加热区之间有极高的温度梯度,一旦停止激光照射,其加热区因急冷而发生直冷淬火,使金属表面的奥氏体转变成马氏体。而这种马氏体组织十分细小,具有比常规淬火更高的组织缺陷密度。由于冷速极快(104~109℃/s),碳原子来不及扩散,因此马氏体含碳量较高,残留奥氏体也获得较高的位错密度,使材料具有畸变强化效果,从而显著提高了零件表面的耐磨性。

同时,硬化层内残留有相当大的压应力,又显著增加了零件表面的疲劳强度。利用这些特点对齿轮表面实施激光淬火,可以显著提高材料的耐磨性能和抗疲劳性能。

(齿轮激光热处理形貌)

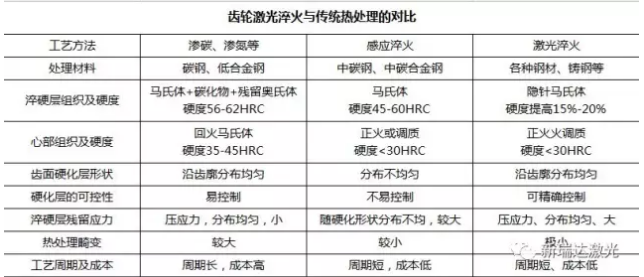

齿轮激光淬火与传统热处理的对比表

2、 激光淬火工艺

(1)激光淬火工艺参数

激光淬火的硬化指标主要是硬化层深度、宽度和硬度。影响上述指标的基本工艺参数是:作用在工件表面上光斑尺寸d(mm),激光器输出功率N(W),扫描速度V(即工件移动速度,mm/min),其次还有材料对光的吸收率。此外,也有直接将功率密度P(W/cm2)作为控制工艺的参数。

激光硬化层深度(δ)∝激光功率P/扫描速度V,光斑尺寸d。因此,在制定激光淬火工艺参数时,首先应确定激光功率、光斑尺寸和扫描速度。

应用2kW连续CO2气体激光器对40钢进行激光淬火,得到的硬化层深度与功率、光斑尺寸、扫描速度呈比例关系,其关系如下:

δ=-0.1097+3.02P/(dV)

式中 δ——硬化层深度(mm);

P——加热功率密度(W/cm2);

d——光斑直径(mm);

V——扫描速度(mm/min)。

(2)齿轮激光淬火的扫描方式

主要有两种:一是周向连续扫描,即齿轮连续转动,激光束轴向移动,在齿面上形成螺旋形间隔硬化带,适合于中、小模数(5mm以下)齿轮;二是轴向分齿扫描,即激光沿齿轮做轴向往复运动,齿轮轮齿同一侧的扫描工作完成后,激光束移到另一选定位置,重复上述运动。适合于中、大模数齿轮。

3、 NRDlaser多功能激光淬火熔覆加工成套设备

(1)产品介绍

采用高能量密度激光束对金属材料表面进行加热,使其发生固态相变、快速熔凝、表面合金化或者熔覆的工艺过程,从而改善材料表面的耐磨性、耐蚀性,或者使得零件表面形状或者尺寸得到修复。

特点是热影响区小、强化区位置可以精确调控、工件变形小、在汽车、石化、冶金、机械、铁路运输等领域已经得到广泛的应用。

(2)多功能激光淬火熔覆加工成套设备组成

配备国际先进激光器、以及相应的熔覆机构、执行机构、控制系统等;实现方式包括激光固态相变强化、激光熔凝淬火、激光合金化强化和激光熔覆强化等。

咨询热线:0711-3700673